数控裁床台面的平整度是其核心精度指标之一,直接决定了切割质量、效率和生产安全。

平整度是裁床实现精准切割的“地基”,如果这个“地基”不平,对切割质量最直接的影响就是“切不透与过切”。

凹陷区域

如果台面有凹陷,当材料被真空吸附后,该区域的材料会随之下沉。即使裁刀设置了正确的下切深度,在此处也会因为材料“变远”而切不透,产生不良品。

凸起区域

反之,如果台面有凸起,该处的材料离裁刀更近。会导致过切,即裁刀切入过深。对于全切穿,会加剧对砧板的损伤;对于半切穿,则可能意外切穿本该保留的底层材料,破坏半切效果。

那如何检测和维护台面平整度呢?

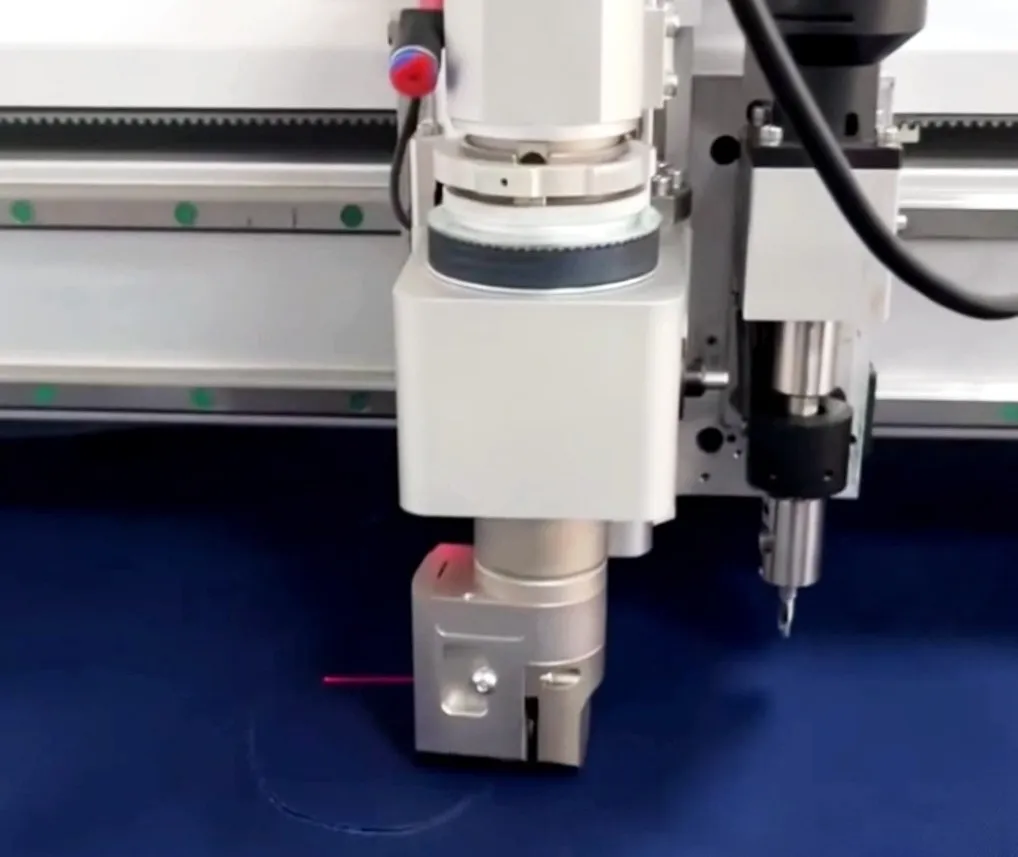

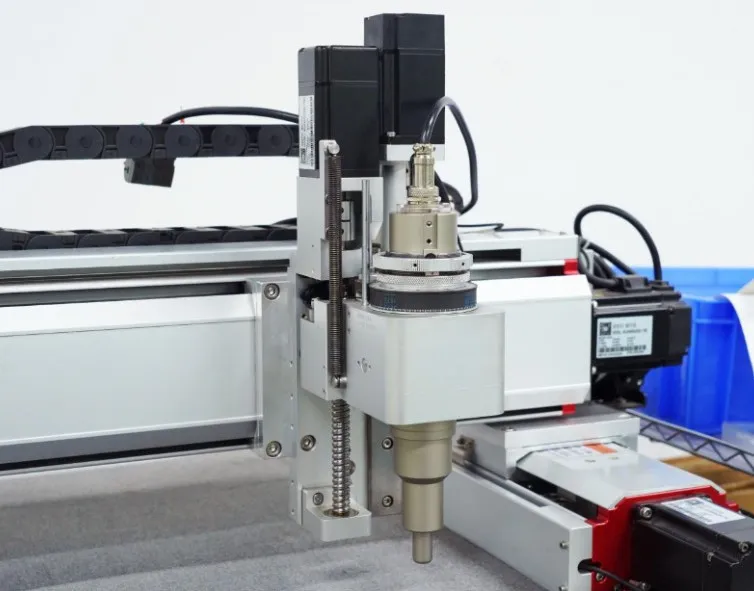

蔡伦科技CLT研发设计的高精度传感器——台面采集仪,应用于数控裁床可实现台面平整度数据的采集及自动落差补偿。

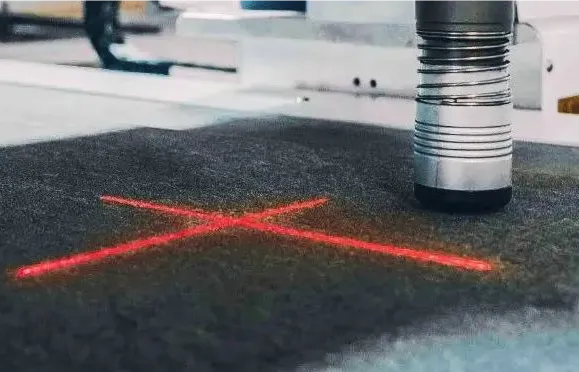

操作时,将其安装在裁床的刀座上。由数控系统控制刀座,带动台面采集仪在整个台面范围内进行自动化的网格状路径运动。在每个预设的点位上,传感器会垂直向下测量其与台板表面的实际距离。

台面采集仪会将采集到的距离数据实时传输至上位机软件,清晰采集台面的凹陷、凸起及其偏差值。当进行裁剪作业时,数控系统会在控制裁刀进行切割时,将这个落差值作为补偿量叠加到预设的切割高度指令中,从而最终保证刀尖相对于面料表面的切割深度始终保持一致,显著提升裁剪精度和质量。

比如程序设定裁刀下切深度为离理想台面3mm,但在当台面实际下陷了0.5mm时,为确保切透面料,系统会自动计算并指令裁刀在此点的实际下切深度为 3.5mm,从而抵消了台面凹陷的影响。

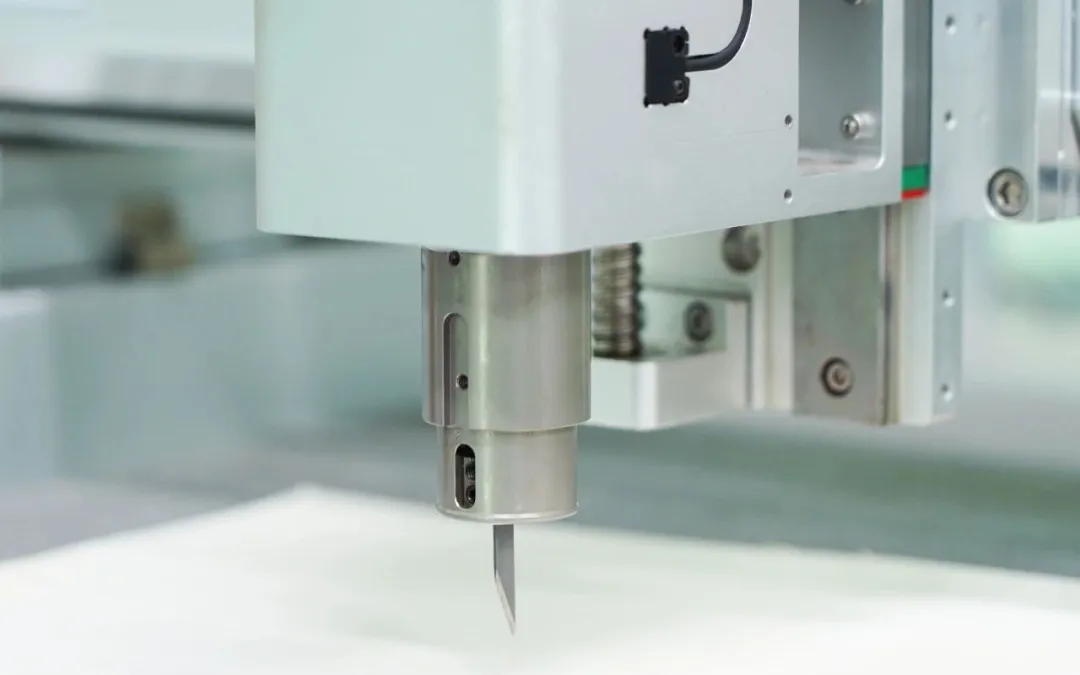

蔡伦科技CLT提供多种型号的裁床刀头,可根据具体材料与工艺需求,为您推荐最合适的刀具配置,助力企业优化生产流程,提升裁切效率。

服务电话

服务电话